為了確定底盤測功機的測試精度,有必要對汽車測試過程中影響底盤輸出功率測量值的因素進行分析。

一、機械阻力對汽車底盤輸出功率測量的影響

測功臺的機械損失主要包括支承軸承、聯軸器、提速機等,在車輪驅動滾筒轉動過程中,由于摩擦力的存在,測功機臺架在不同轉速下的機械阻力所消耗的功率(不包括提速器的機械損耗)可用反向牽引法測量。

由于平臺的阻力消耗了車輛的部分驅動力,在測試車輛底盤的輸出功率時,必須考慮機械阻力所消耗的功率。此外,一些測功機在滾筒和功率吸收裝置之間裝有一個速度傳感器,要求速度器外殼必須浮動,并安裝一個張力和壓力傳感器來檢測傳動扭矩。由于減速器的油耗和機械損耗不僅與潤滑油的用量有關,而且隨溫度的變化而變化,這就給工作臺的機械損耗測量帶來了困難,增加了檢測誤差。

二、冷卻風扇對汽車底盤輸出功率測量的影響

風冷式渦流功率吸收裝置利用冷卻風扇的勵磁線圈散熱。因為冷卻風扇和轉子是一體的,當轉子轉動時,冷卻風扇本身會消耗一定的驅動功率,這與轉子轉速的三次方成正比。因此,當底盤測功機裝有風冷渦流功率吸收裝置時,必須給風機的消耗功率和轉子的轉動速度(或車速)建立數學模型,以考慮底盤的輸出功率。

三、滾動阻力對汽車底盤輸出功率測量值的影響分析

當車輪滾動時,輪胎與路面的接觸區產生法向力和切向力,輪胎與路面的相對剛度決定了輪胎的變形點。彈性輪胎在硬鋼光鼓上滾動時,輪胎的變形是主要的。此時,輪胎內耗引起的彈性遲滯損失是輪胎變形時所做的功無法恢復。這種能量消耗在輪胎部件之間的摩擦和橡膠、簾子線等分子之間的摩擦中,這些摩擦轉化為熱能,并消失在大氣中。這種損耗是彈性材料的滯后損耗。由于滾動阻力系數與壓路機類型、行駛速度、輪胎結構、材料、氣壓等因素有關,有必要對其影響因素進行分析。具體分析如下。

(1)壓延滾筒對軋制力限制系數的影響

①滾柱半徑越大,車輪滾動時輪胎的變形越小,即彈性滯回損失越小。

②在加工過程中,滾筒的橢圓度和同軸度越小,輪胎在滾筒上的運行越穩定,當車輛速度固定時滾動阻力系數的波動范圍越小;因此,隨著滾筒加工精度的提高,軋制阻力系數減小。

③內測功機滾筒表面有兩種,一種是普通的光滑滾筒,即表面經過處理的滾筒;另一種是滾筒表面噴涂耐磨硬質合金。前者輥面光滑,附著系數約為0.5。車輪在行走時,除了滾動阻力外,還存在滑動阻力現象。后者采用表面噴涂技術,將輥面附著系數提高到0.8左右,接近一般路面的附著系數,避免了滑動和拖拉現象。

④滾筒中心距是指底盤測功機前后兩排滾筒支撐軸之間的距離。隨著滾筒中心距的增大,車輪的放置角度增大,前后滾柱對車輪的支撐力增大,從而使汽車在測功機臺架上運行時的滾動阻力增大。

(2)輪胎氣壓對滾動阻力系數的影響

輪胎氣壓對滾動阻力系數有很大影響。當壓力較低時,輪胎在硬路面上變形較大,滾動時滯回損失增大。為了減少該項檢測誤差,在進行早期動態性能試驗前,需要將輪胎氣壓充至標準氣壓。

上一條: 汽車檢測設備的環保檢測方法

下一條: 汽車檢測設備對于環保的意義

相關新聞

- 汽車二級維護檢測線的設計知識和需要考慮的問題

- 汽車性能檢測線的轉速表檢測是怎樣進行的

- 電動汽車性能檢測線檢查燈光的要求

- 機動車在機動車檢測設備檢測的過程

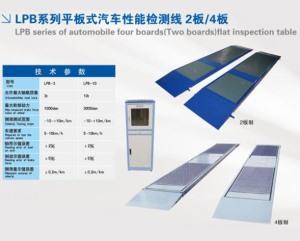

- 我公司機動車平板制動檢測臺的檢測

- 汽車性能檢測線和電動汽車檢測線的常識

- 我國維修行業中存在的問題需要汽車檢測線設備來解決

- 我國機動車檢測設備的差異形成的不良影響

- 我國精密汽車檢測線設備的發展趨勢

- 汽車檢測設備的各種傳感器檢測

- 汽車檢測設備的環保檢測方法

- 電動汽車性能檢測線的檢測原理是怎樣的

- 汽車檢測線設備在夏天如何防雷擊

- 汽車性能檢測線異常狀況的檢查

- 汽車檢測線設備目前還存在哪些問題

- 我們在購買汽車檢測線設備時應該注意什么

- 汽車檢測設備的使用與維護

- 底盤測功機的工作原理是什么

- 使用汽車檢測線設備的重要性

- 汽車檢測線設備的特點有哪些